Laut Prognose der Branchenanalysten von Bloomberg New Energy Finance werden bis Ende dieses Jahres weltweit zehn Millionen Elektrofahrzeuge auf den Straßen unterwegs sein. 2015 waren es erst eine Million. Diese Entwicklung wird von unterschiedlichen Faktoren begünstigt, allen voran staatlichen Initiativen zur Förderung der Dekarbonisierung des Straßenverkehrs, Brancheninnovationen zur Entwicklung nachhaltigerer Lösungen und dem wachsenden Umwelt- und Klimabewusstsein der Verbraucher.

Vor diesem Hintergrund ist es kein Wunder, dass führende Autobauer die Elektrifizierung ihrer Fahrzeugportfolios forcieren. So wollen u. a. General Motors (GM), Volvo, Jaguar Land Rover und Aston Martin in absehbarer Zukunft komplett elektrisch fahren. Volkswagen investiert allein bis 2023 über 30 Milliarden Euro in die geplante Markteinführung von knapp 70 E-Modellen und den Bau von insgesamt 22 Millionen E-Fahrzeugen im Laufe der nächsten zehn Jahre. Die Verbraucher ziehen begeistert mit, wie die rasant steigende Nachfrage nach Batterieelektro-Pkws zeigt.

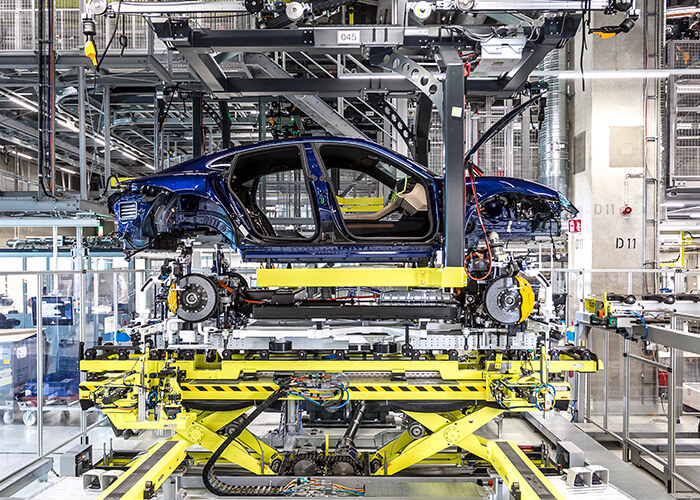

Bei Porsche rollt der erste elektrische Sportwagen des Konzerns bereits seit 2019 vom Band: der Taycan. Bild: Porsche AG

Innoviert wird nicht nur bei der Entwicklung der Fahrzeuge selbst. Der Branchenpionier e.GO Mobile AG setzt vollkommen neue Impulse in der Fabrikplanung. Beim Bau seiner smarten Fabriken, in denen Elektrofahrzeuge in Serie produziert werden, koordinierte das Aachener Start-up die Zusammenarbeit zwischen den verschiedenen Subunternehmern digital über eine zentrale BIM-Plattform. Als erster Autohersteller integrierte e.GO das 5G-Netz in seine Fabriken, die man hier explizit als „Objekt des kontinuierlichen Wandels“ betrachtet – zur besseren Überwachung des Ist-Zustands sollen die aus dem laufenden Betrieb erhobenen Echtzeitdaten letztlich wieder in das digitale Modell eingespeist werden.

Chancen und Herausforderungen der explodierenden Nachfrage nach E-Autos

Zur Bewältigung der rapide ansteigenden Nachfrage nach Elektrofahrzeugen genehmigte die Europäische Kommission ein von Belgien, Deutschland, Finnland, Frankreich, Italien, Polen und Schweden gemeinsam angemeldetes Forschungs- und Innovationsvorhaben zur Wertschöpfungskette und dem Lebenszyklus von Akkus. Den beteiligten Unternehmen sollen öffentliche Fördermittel in Höhe von bis zu 3,2 Milliarden Euro bereitgestellt werden.

Mit der Ersetzung von Verbrennungsmotoren durch Batteriezellen ist es jedoch nicht getan. Zum Erreichen der Nachhaltigkeitsziele ist eine Neugestaltung der Fahrzeugteile erforderlich. Die Elektrifizierung stellt völlig neue, teilweise widersprüchliche Anforderungen an das Fahrzeugdesign.

Performance und Power: das Potenzial der additiven Fertigung

Die wohl größte Schwierigkeit besteht aktuell in der Integration des Akkus in die Fahrzeugarchitektur. Hier geht es nicht nur um die Frage, wie sich der Akku am besten ins Fahrzeug einbauen lässt, sondern auch um die Entwicklung von Fahrzeugen, die die Leistung der Akkus optimal und zudem möglichst kosteneffizient unterstützen. Es wird davon ausgegangen, dass sich die Kosten der Akkuzellen durch Ausbau der Produktionskapazitäten senken lassen – die dafür erforderlichen Gigafactorys müssen jedoch erst noch gebaut werden. Damit sich Unternehmen die entsprechenden Investitionen leisten können, muss an anderer Stelle gespart werden.

Entsprechendes Potenzial ergibt sich zum Beispiel bei der Montage der Motoren. Die heute gängigen Verbrennungsmotoren werden in zwei oder drei Teilen aus Metall, zum Beispiel aus Eisen-, Stahl- oder Aluminiumlegierungen, gegossen, gefräst und mit Bohrlöchern versehen und dann zusammengebaut. Elektromotoren bestehen aus weniger Einzelteilen und zeichnen sich durch geringeres Gewicht, geringere Komplexität und geringere Materialspannung aus. Hier tun sich also Möglichkeiten zur Nutzung leichterer Werkstoffe, weniger energieaufwendiger Herstellungsverfahren und innovativer Produktionstechniken wie additive Fertigung bzw. 3D-Druck auf.

Durch additive Fertigungsverfahren verringern sich wiederum die Werkzeugkosten, da nur noch ein Minimum an Fräs- und Bohrbearbeitung erforderlich ist. Diese Technik eignet sich aus mehreren Gründen besonders gut zur Herstellung von Akkus für E-Fahrzeuge. So ermöglicht sie ein breiteres Spektrum von Geometrien als herkömmliche Verfahren – dadurch lässt sich das Gewicht der Teile reduzieren. Durch Konsolidierung der Teile müssen weniger Bolzen und Schrauben verbaut werden, was wiederum die Montage bzw. die Zerlegung bei Reparaturen und Produktaufwertungen vereinfacht. Und durch bedarfssynchrone Fertigung lässt sich die Notwendigkeit der Vorratshaltung, Lagerung von Ersatzteilen und standortgebundenen Produktion reduzieren.

Mehr Nachhaltigkeit durch Werkstoff-Recycling und geringeren Energieverbrauch

Das Prinzip der Nachhaltigkeit gilt gleichermaßen für die Fertigungsverfahren, die verwendeten Werkstoffe – ihre Herkunft, Verwendung, Wiederverwendung und Wiederverwertung – und die Produkte selbst. Beim Bau von Elektrofahrzeugen haben Recycling, Wiederverwertbarkeit und Kreislaufwirtschaft von vornherein einen hohen Stellenwert.

Generatives Design als bewährte Methode zur Verbesserung der Umweltbilanz

Bei Verbrennern fällt der Motor am schwersten ins Gewicht, bei Elektrofahrzeugen der Akku. Je größer der Akku, desto mehr Strom kann geladen werden. Entsprechend länger (oder schneller) kann mit einer Batterieladung gefahren werden. Das Verhältnis zwischen Gewicht und Fahrleistung spielt bei Elektrofahrzeugen eine noch wichtigere Rolle als bei herkömmlichen Benzinern oder Dieselfahrzeugen.

Schon durch kleine Einsparungen am Gewicht kann der Akku entsprechend vergrößert und damit die Performance des Wagens verbessert und die Ladehäufigkeit verringert werden. Bei der Reduzierung des Gesamtgewichts fallen natürlich primär die verwendeten Werkstoffe in die Waagschale.

Prinzipiell gibt es hier zwei Möglichkeiten: Ein leichteres Fahrzeug entsteht entweder durch Verwendung weniger schwergewichtiger Werkstoffe oder aber einer geringeren Menge an Material. Mit der Technologie des Generativen Designs steht Autoherstellern bereits eine praxisbewährte Methode zur Verbesserung der Kraftstoffeffizienz und Umweltbilanz von Verbrennungsfahrzeugen zur Verfügung, indem herkömmliche Bauteile durch leichtere, wiederverwertbare Werkstoffe – Aluminium, Magnesium oder PLA-Kunststoffe – ersetzt werden. Durch Konsolidierung der Baukomponenten sind zudem weniger Einzelteile erforderlich.

Elektromotoren machen ein Umdenken in puncto Fahrzeuglayouts nicht nur möglich, sondern zwingend notwendig. Die Form der Akkupakete – lang, breit und flach – begünstigt Modelle mit einem niedrigen Schwerpunkt. Anders als beim Verbrennungsmotor lässt sich das Gewicht gleichmäßiger verteilen, sodass das Fahrgestell nicht ganz so robust sein muss und daher leichter konstruiert werden kann, was wiederum zur besseren Energieeffizienz beiträgt.

Die Bestrebungen zur Dekarbonisierung der Automobilbranche haben sich als treibender Faktor für mehr Innovation in Bezug auf Fahrzeugdesign und Produktionsverfahren erwiesen. Mit der Elektrifizierung erschließen sich Möglichkeiten zur Erprobung neuer Werkstoffe und Fertigungstechniken, die die Produktion von E-Fahrzeugen revolutionieren und die Autoindustrie einen großen Schritt näher an die Verwirklichung ihrer Nachhaltigkeitsziele heranbringen wird.

Dieser Artikel entstand in Zusammenarbeit mit Zoé Bezpalko, D&M Sustainability Strategy Manager bei Autodesk und erschien ursprünglich auf Redshift, einer Autodesk-Publikation, um Designer, Ingenieure, Architekten und Hersteller zu inspirieren.