Der Einsatz plattformgebundener und Cloud-basierter Informations- und Kommunikationstechnologien führt in der Welt der Datenökonomie zu einer höheren Wissensakkumulation und zu kürzeren Innovationszyklen. Autodesk Forge ermöglicht hierbei einen reibungslosen operativen Ablauf für neue Industrie 4.0-Projekte entlang der gesamten Wertschöpfungskette im Unternehmen. Am Anfang steht die Datenintegration und ein einheitlicherer Datenfluss. Die idealerweise damit einhergehende einfache Verwendung der Daten verfolgt das Ziel Innovationen zu erzeugen – idealerweise unter Anwendung eines digitalen Zwillings.

Definition: Was ist ein digitaler Zwilling?

Der digitale Zwilling ist das Abbild einer physischen Konstruktion und kann grundsätzlich als ein Schlüsselfaktor der digitalen Transformation, etwa im Maschinen- und Anlagenbau, gesehen werden. Mit ihm lassen sich Produktkonzepte und Ideen von der Fertigung hinreichend validieren. So können aus realen Produktdaten aussagekräftige Prognosen zu Betriebsverhalten, Leistungsvermögen sowie ungeplante Stillstände risikolos simuliert werden – und das ohne den operativen Betrieb zu gefährden. Dazu kommt: Durch den Einsatz digitaler Zwillinge können vor allem die beiden Key Perfomance Indikatoren (KPIs) Innovationsgeschwindigkeit und Innovationsanzahl dauerhaft erhöht werden.

Forge: Kompatible Plattform für digitale Zwillinge

Die anwendungsorientierte Plattform für digitale Zwillinge heißt Autodesk Forge. Als digitale und integrierende Infrastrukturtechnologie richtet sich Autodesk Forge an Unternehmen, die auf automatisierte Entwicklungs- und Konstruktionsprozesse, kollaborative Prozessexzellenz und smarte Innovationen setzen. Letztere werden mit dem klaren Blick auf das industrielle Internet der Dinge / Internet of Things (IIoT) und Projektvorhaben innerhalb der digitalen Transformation realisiert.

Autodesk Forge: einfache Anwendungen für die Praxis (Use Cases)

Anwendungsbeispiele (Use Cases) von Cideon ergeben sich auf den Feldern Risikobeurteilung, Technische Dokumentation, Wartung bzw. Schulung und Ersatzteile-Webshop.

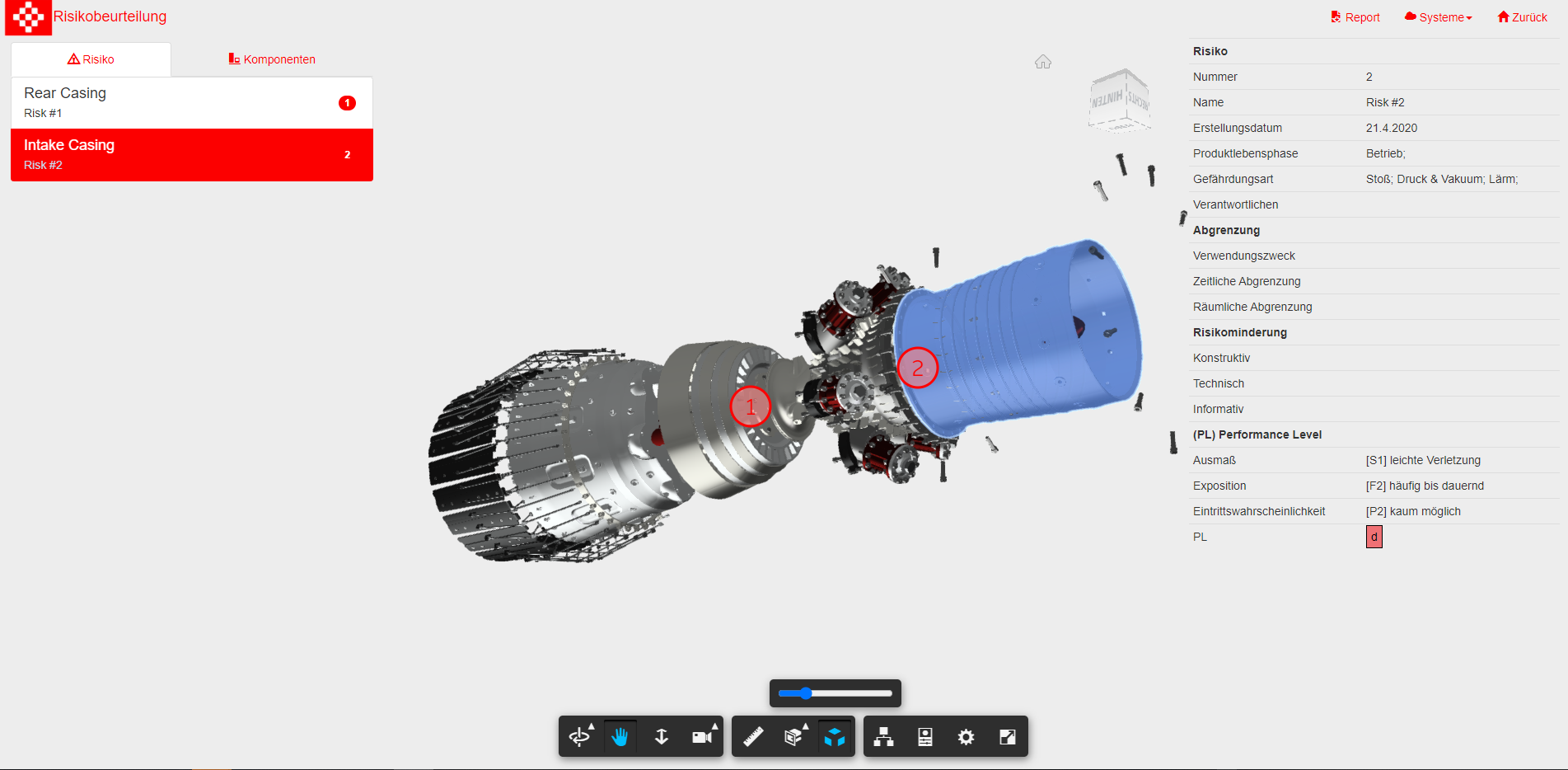

- Risikobeurteilung direkt am CAD-Modell

Autodesk Forge ermöglicht anhand eines drehbaren 3D-Modells und eines Risiko-Editors per Toolbar zum Beispiel virtuelle Sicherheitsunterweisungen und virtuelle Beurteilungen. Die virtuelle Kommunikation spart Kosten, die durch Vorortbesichtigungen entstehen. Gerade in Pandemiezeiten ist diese Form der Kommunikation ein echter Wettbewerbsvorteil.

Der digitale Zwilling ermöglicht eine Risikobeurteilung direkt am CAD-Modell – und zwar bevor die Anlage oder Maschine tatsächlich gebaut wird. Das Modell ist granular aufgebaut – Abstände und Größen sind detailliert im Hinblick auf Konstruktionsrichtlinien messbar. Auch Explosionsmodelle oder Schnittmodelle sind darstellbar.

Mit einem via Autodesk Forge darstellbaren digitalen Zwilling ist die Risikobeurteilung auch granular direkt am CAD-Modell abbildbar.

Verantwortlichkeiten, Verwendungszwecke, zeitliche Abgrenzungen, Gefährdungsarten und variierende Perfomance-Levels lassen sich ebenso via Dateneingabe einfach und schnell festlegen. Die anfallenden Daten werden in der Cloud abgespeichert. Damit bietet sich der Risiko-Editor auch für digitale Zwillinge an, etwa um beispielsweise real existierende Maschinendaten zu überwachen.

- Technische Dokumentation für Simultaneous Engineering

Mit Autodesk Forge können zusätzliche Ansichten des CAD-Modells jederzeit dokumentiert und abgerufen werden. Darüber hinaus kann der technische Redakteur oder Anwender anhand einer Online-Dokumentation Videos hochladen sowie zu externen Learning-Portalen verlinken. Die technische Dokumentation gibt es auch im Editor- sowie im Lesemodus. Die Online-Dokumentation ermöglicht infolgedessen auch Simultaneous Engineering.

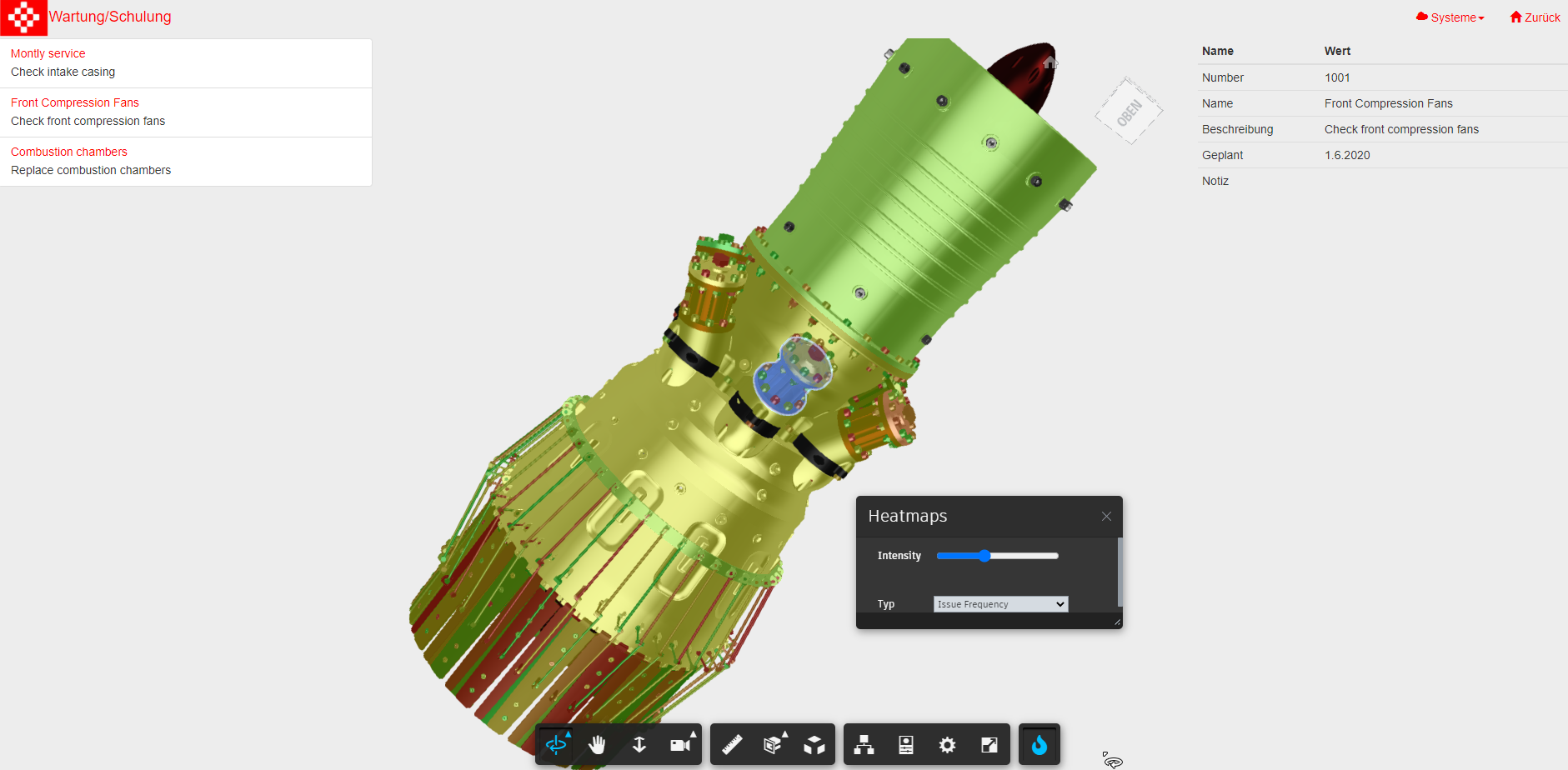

- Wartung / Schulung direkt am virtuellen Modell

Die substanzielle und agile Befähigung und Weiterbildung der Mitarbeitenden ist in der fortlaufenden Digitalisierung unverzichtbar. Mit Autodesk Forge sind Wartung und Schulung direkt am virtuellen Modell via Editor in Echtzeit oder per asymmetrischer Kommunikation möglich. Eine Wartungscheckliste von Bauteilen ist jederzeit erstellbar und direkt in PLM-Systemen verfügbar. Auch das spart Kosten und trägt zur skalierbaren Wissensdiffusion wesentlich bei. Das „virtuelle Klassenzimmer“ wird mit Cideon und Autodesk Forge somit Realität.

Autodesk Forge erleichtert auch die Schulung - direkt am virtuellen Modell.

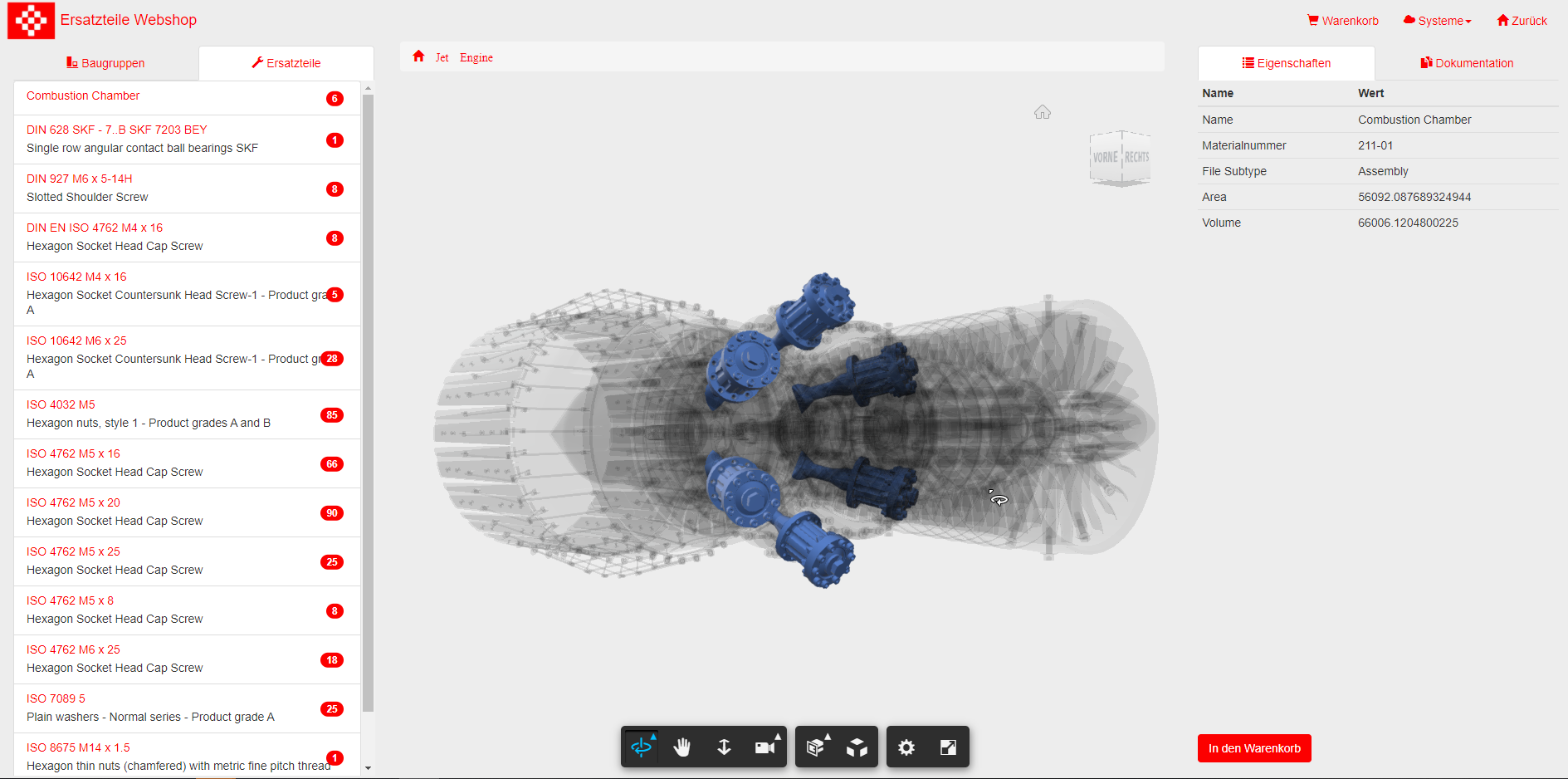

- Ersatzteile-Webshops für funktionierende Supplier Journey

Das Problem ist bekannt: Oftmals sind Ersatzteile schwer klassifizierbar. Mit einem intelligenten Ersatzteile-Webshop kann diese Schwachstelle in einer Supplier Journey gut beseitigt werden. Das benötigte Ersatzteil kann anhand des digitalen Zwillings direkt ausgesucht und bestellt werden. Track and Trace gewährleistet zu jeder Zeit die Identifikation und Einordnung des Objekts. Angebote können sodann sicher geliefert werden. Der Ersatzteile-Webshop ist mit jedem ERP-System koppelbar und ist vom Aufbau her vollkommen frei konfigurierbar.

Cideon: Digitalisierung mit Forge gestalten

Cideon ist langjähriger Autodesk Platinum Partner und zertifizierter Forge System Integrator – von der ersten Stunde an. Die Implementierung von Autodesk Forge erfolgt durch eine Forge-Systemintegration und eine auf das Unternehmen zugeschnittene Prozessberatung.

Die Expertise gründet auf dem Knowhow akkreditierter Forge-Berater und einer Vielzahl an erfolgreich durchgeführten Kundenprojekten. Darüber hinaus entwickelt Cideon ebenso kundenspezifische Lösungen, die von Autodesk nicht angeboten werden und folgt dabei dem Grundsatz: Die Daten bleiben immer dort, wo sie verwendet werden – beim Kunden.

Anmerkung der Redaktion: Die im Artikel verwendeten Bilder sind - falls nicht anderweitig vermerkt - ausnahmslos von Cideon und Autodesk.